- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

செராமிக் எலெக்ட்ரோஸ்டேடிக் சக்ஸ் உண்மையில் எப்படி உற்பத்தி செய்யப்படுகிறது?

2024-10-11

பாரம்பரிய செதில் கிளாம்பிங் முறைகளில் பொதுவாக பாரம்பரிய இயந்திர தொழில்களில் பயன்படுத்தப்படும் மெக்கானிக்கல் கிளாம்பிங் மற்றும் மெழுகு பிணைப்பு ஆகியவை அடங்கும், இவை இரண்டும் செதில்களை எளிதில் சேதப்படுத்தும், சிதைவை ஏற்படுத்தும் மற்றும் அதை மாசுபடுத்தும், செயலாக்க துல்லியத்தை கணிசமாக பாதிக்கிறது.

வெற்றிட சக்ஸ் எவ்வாறு உருவானது மற்றும் ஏன்பீங்கான் மின்னியல் சக்ஸ்விருப்பமா?

காலப்போக்கில், நுண்ணிய மட்பாண்டங்களால் செய்யப்பட்ட வெற்றிட சக்குகள் உருவாக்கப்பட்டன. இந்த சக்குகள் சிலிக்கான் செதில் மற்றும் பீங்கான் மேற்பரப்புக்கு இடையில் உருவாகும் எதிர்மறை அழுத்தத்தைப் பயன்படுத்தி செதில்களைப் பிடிக்கின்றன, இது உள்ளூர் சிதைவை ஏற்படுத்தும் மற்றும் தட்டையான தன்மையை பாதிக்கும். எனவே, சமீபத்திய ஆண்டுகளில்,பீங்கான் மின்னியல் சக்ஸ், இது நிலையான மற்றும் சீரான உறிஞ்சுதல் சக்தியை வழங்குகிறது, செதில் மாசுபடுவதைத் தடுக்கிறது மற்றும் சிலிக்கான் செதில் வெப்பநிலையை திறம்பட கட்டுப்படுத்துகிறது, இது மிக மெல்லிய செதில்களுக்கான சிறந்த கிளாம்பிங் கருவியாக மாறியுள்ளது.

உற்பத்தி செயல்முறை எப்படி உள்ளதுபீங்கான் மின்னியல் சக்ஸ்மேற்கொள்ளப்பட்டதா?

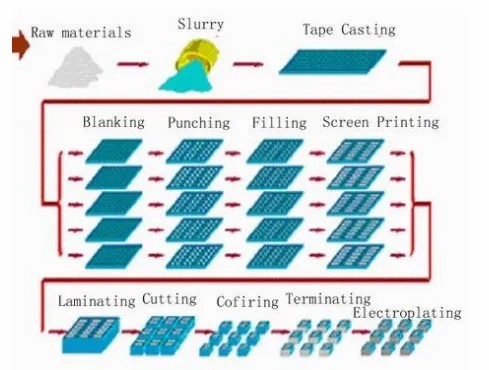

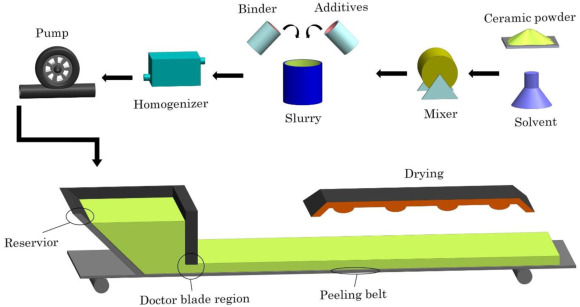

பொதுவாக, மல்டிலேயர் செராமிக் கோ-ஃபைரிங் தொழில்நுட்பம் பயன்படுத்தப்படுகிறது, இதில் டேப் காஸ்டிங், ஸ்லைசிங், ஸ்கிரீன் பிரிண்டிங், லேமினேஷன், ஹாட் பிரஸ்சிங் மற்றும் சின்டரிங் போன்ற செயல்முறைகள் அடங்கும்.

கூலம்ப் வகைக்குமின்னியல் சக்ஸ், மின்கடத்தா அடுக்கில் கடத்தும் பொருட்கள் இல்லை. இது பீங்கான் பொடிகள், கரைப்பான்கள், சிதறல்கள், பைண்டர்கள், பிளாஸ்டிசைசர்கள் மற்றும் சின்டரிங் எய்ட்ஸ் ஆகியவற்றைக் கலந்து ஒரு நிலையான குழம்பை உருவாக்குகிறது. இந்த குழம்பு ஒரு மருத்துவர் பிளேட்டைப் பயன்படுத்தி பூசப்பட்டு, உலர்த்தப்பட்டு, ஒரு குறிப்பிட்ட தடிமன் கொண்ட பீங்கான் பச்சை தாள்களை உருவாக்க வெட்டப்படுகிறது. JR வகைக்குமின்னியல் சக்ஸ், J-R லேயரின் தேவையான எதிர்ப்பை அடைவதற்கு கூடுதல் எதிர்ப்புத் திறன் சரிசெய்திகள் (கடத்தும் பொருட்கள்) கலக்கப்படுகின்றன, அதைத் தொடர்ந்து பச்சைத் தாள்களை உருவாக்க டேப் காஸ்டிங் செய்யப்படுகிறது.

ஸ்கிரீன் பிரிண்டிங் முதன்மையாக எலக்ட்ரோடு லேயரை தயாரிப்பதற்காக பயன்படுத்தப்படுகிறது. ஸ்கிரீன் பிரிண்டிங் பிளேட்டின் ஒரு முனையில் கடத்தும் பேஸ்ட் முதலில் ஊற்றப்படுகிறது. ஸ்க்ரீன் பிரிண்டரில் உள்ள ஸ்க்வீஜியின் செயல்பாட்டின் கீழ், கடத்தும் பேஸ்ட் ஸ்கிரீன் பிளேட்டின் கண்ணி திறப்புகள் வழியாகச் சென்று அடி மூலக்கூறில் டெபாசிட் செய்கிறது. ஸ்க்ரீன் மெஷ் மூலம் சில்வர் பேஸ்ட்டை சீராக பரப்பும் போது பிரிண்டிங் செயல்முறை நிறைவடைகிறது.

பச்சை செராமிக் தாள்கள் தேவையான வரிசையில் (அடி மூலக்கூறு அடுக்கு, மின்முனை அடுக்கு, மின்கடத்தா அடுக்கு) மற்றும் அடுக்குகளின் எண்ணிக்கையில் அடுக்கி வைக்கப்பட்டுள்ளன. பின்னர் அவை குறிப்பிட்ட வெப்பநிலை மற்றும் அழுத்த நிலைகளின் கீழ் ஒன்றாக அழுத்தப்பட்டு முழுமையான பச்சை நிற உடலை உருவாக்குகின்றன. சுருக்கத்தின் போது சீரான சுருக்கத்திற்கு உத்தரவாதம் அளிக்க, பச்சை உடலின் முழு மேற்பரப்பிலும் அழுத்தம் சமமாக விநியோகிக்கப்படுவதை உறுதி செய்வது முக்கியம்.

இறுதியாக, முழுமையான பச்சை உடல் ஒரு உலைக்குள் ஒருங்கிணைந்த சின்டரிங் செய்யப்படுகிறது. சின்டரிங் செயல்பாட்டின் போது தட்டையான தன்மை மற்றும் சுருங்குதல் ஆகியவற்றின் கட்டுப்பாட்டை உறுதி செய்ய பொருத்தமான வெப்பநிலை சுயவிவரம் நிறுவப்பட வேண்டும். ஜப்பானின் NGK ஆனது சின்டரிங் செய்யும் போது தூளின் சுருக்க விகிதத்தை சுமார் 10% வரை கட்டுப்படுத்த முடியும் என்று தெரிவிக்கப்பட்டுள்ளது, அதே நேரத்தில் பெரும்பாலான உள்நாட்டு உற்பத்தியாளர்கள் இன்னும் 20% அல்லது அதற்கும் அதிகமாக சுருங்கும் விகிதத்தைக் கொண்டுள்ளனர்.**

Semicorex இல் உள்ள நாங்கள் தீர்வுகளை வழங்குவதில் அனுபவம் வாய்ந்தவர்கள் பீங்கான் மின்னியல் சக்ஸ்மற்றும்மற்ற பீங்கான் பொருட்கள்செமிகண்டக்டர் மற்றும் PV துறைகளில் பயன்படுத்தப்பட்டது, உங்களுக்கு ஏதேனும் விசாரணைகள் இருந்தால் அல்லது கூடுதல் விவரங்கள் தேவைப்பட்டால், தயவுசெய்து எங்களைத் தொடர்புகொள்ள தயங்க வேண்டாம்.

தொடர்பு தொலைபேசி: +86-13567891907

மின்னஞ்சல்: sales@semicorex.com