- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

மின்னணு தர சிலிக்கான் கார்பைடு தூள்

2025-03-18

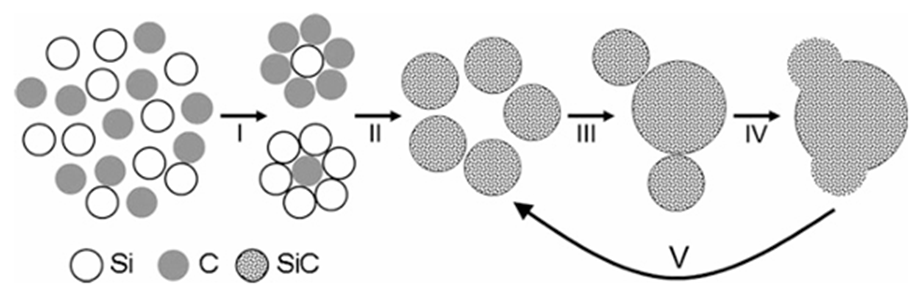

மூன்றாம் தலைமுறை குறைக்கடத்திகளின் முக்கிய பொருளாக,சிலிக்கான் கார்பைடு (sic)புதிய எரிசக்தி வாகனங்கள், ஒளிமின்னழுத்த ஆற்றல் சேமிப்பு மற்றும் 5 ஜி தகவல்தொடர்புகள் போன்ற உயர் தொழில்நுட்ப துறைகளில் அதன் சிறந்த இயற்பியல் பண்புகள் காரணமாக பெருகிய முறையில் முக்கிய பங்கு வகிக்கிறது. தற்போது, மின்னணு-தர சிலிக்கான் கார்பைடு தூளின் தொகுப்பு முக்கியமாக மேம்பட்ட சுய-பிரசவத்தில் உயர் வெப்பநிலை தொகுப்பு முறை (எரிப்பு தொகுப்பு முறை) நம்பியுள்ளது. இந்த முறை வெளிப்புற வெப்ப மூலத்துடன் (தூண்டல் சுருள் வெப்பமாக்கல் போன்றவை) இணைந்து எஸ்ஐ தூள் மற்றும் சி தூள் ஆகியவற்றின் எரிப்பு எதிர்வினை மூலம் சிலிக்கான் கார்பைட்டின் திறமையான தொகுப்பை அடைகிறது.

முக்கிய செயல்முறை அளவுருக்கள் தரத்தை பாதிக்கின்றனSic தூள்

1. சி/எஸ்ஐ விகிதத்தின் செல்வாக்கு:

எஸ்.ஐ.சி தூள் தொகுப்பின் செயல்திறன் சிலிக்கான்-டு-கார்பன் (எஸ்ஐ/சி) விகிதத்துடன் நெருக்கமாக இணைக்கப்பட்டுள்ளது. பொதுவாக, 1: 1 இன் சி/எஸ்ஐ விகிதம் முழுமையற்ற எரிப்பைத் தடுக்க உதவுகிறது, அதிக மாற்று விகிதத்தை உறுதி செய்கிறது. இந்த விகிதத்திலிருந்து ஒரு சிறிய விலகல் ஆரம்பத்தில் எரிப்பு எதிர்வினையின் மாற்று விகிதத்தை அதிகரிக்கக்கூடும், ஆனால் சி/எஸ்ஐ விகிதத்தை 1.1: 1 ஐ மீறுவது சிக்கல்களுக்கு வழிவகுக்கும். அதிகப்படியான கார்பன் SIC துகள்களுக்குள் சிக்கிக்கொள்ளக்கூடும், இதனால் பொருளின் தூய்மையை அகற்றுவது மற்றும் பாதிப்பது கடினம்.

2. எதிர்வினை வெப்பநிலையின் தாக்கம்:

எதிர்வினை வெப்பநிலை SIC பொடியின் கட்ட கலவை மற்றும் தூய்மையை கணிசமாக பாதிக்கிறது:

-வெப்பநிலையில் ≤ 1800 ° C, முதன்மையாக 3C-SIC (β-SIC) உற்பத்தி செய்யப்படுகிறது.

-சுமார் 1800 ° C, β-SIC படிப்படியாக α-SIC ஆக மாற்றத் தொடங்குகிறது.

- வெப்பநிலையில் ≥ 2000 ° C இல், பொருள் கிட்டத்தட்ட முற்றிலும் α-Sic ஆக மாற்றப்படுகிறது, இது அதன் நிலைத்தன்மையை மேம்படுத்துகிறது.

3. எதிர்வினை அழுத்தத்தின் விளைவு

எதிர்வினை அழுத்தம் துகள் அளவு விநியோகம் மற்றும் SIC பொடியின் உருவ அமைப்பை பாதிக்கிறது. அதிக எதிர்வினை அழுத்தம் துகள் அளவைக் கட்டுப்படுத்தவும், தூளின் சிதறல் மற்றும் சீரான தன்மையை மேம்படுத்தவும் உதவுகிறது.

4. எதிர்வினை நேரத்தின் விளைவு

எதிர்வினை நேரம் SIC பொடியின் கட்ட அமைப்பு மற்றும் தானிய அளவை பாதிக்கிறது: அதிக வெப்பநிலை நிலைமைகளின் கீழ் (2000 ℃ போன்றவை), SIC இன் கட்ட அமைப்பு படிப்படியாக 3C-SIC இலிருந்து 6H-SIC ஆக மாறும்; எதிர்வினை நேரம் மேலும் நீட்டிக்கப்படும்போது, 15 ஆர்-சிக் கூட உருவாக்கப்படலாம்; கூடுதலாக, நீண்ட கால உயர் வெப்பநிலை சிகிச்சையானது துகள்களின் பதங்கமாதல் மற்றும் மறு வளர்ச்சியை தீவிரப்படுத்தும், இதனால் சிறிய துகள்கள் படிப்படியாக திரட்டப்பட்டு பெரிய துகள்களை உருவாக்குகின்றன.

SIC தூளுக்கான தயாரிப்பு முறைகள்

தயாரிப்புசிலிக்கான் கார்பைடு (sic) தூள்எரிப்பு தொகுப்பு முறைக்கு கூடுதலாக மூன்று முக்கிய முறைகளாக வகைப்படுத்தலாம்: திட கட்டம், திரவ கட்டம் மற்றும் வாயு கட்டம்.

1. திட கட்ட முறை: கார்பன் வெப்ப குறைப்பு

- மூலப்பொருட்கள்: சிலிக்கான் டை ஆக்சைடு (சியோ) சிலிக்கான் மூலமாகவும், கார்பன் மூலமாகவும் கார்பன் கருப்பு.

.

-நன்மைகள்: இந்த முறை நன்கு நிறுவப்பட்ட மற்றும் பெரிய அளவிலான உற்பத்திக்கு ஏற்றது.

- குறைபாடுகள்: இதன் விளைவாக வரும் தூளின் தூய்மையைக் கட்டுப்படுத்துவது சவாலானது.

2. திரவ கட்ட முறை: ஜெல்-சோல் முறை

- கொள்கை: இந்த முறை ஒரு சீரான தீர்வை உருவாக்க ஆல்கஹால் உப்புகள் அல்லது கனிம உப்புகளை கரைப்பதை உள்ளடக்கியது. நீராற்பகுப்பு மற்றும் பாலிமரைசேஷன் எதிர்வினைகள் மூலம், ஒரு SOL உருவாகிறது, பின்னர் அது உலர்ந்த மற்றும் SIC தூளைப் பெற வெப்ப சிகிச்சையளிக்கப்படுகிறது.

- நன்மைகள்: இந்த செயல்முறை ஒரு சீரான துகள் அளவைக் கொண்ட அல்ட்ராஃபைன் எஸ்.ஐ.சி தூளை அளிக்கிறது.

- குறைபாடுகள்: இது மிகவும் சிக்கலானது மற்றும் அதிக உற்பத்தி செலவுகளைச் செய்கிறது.

3. வாயு கட்ட முறை: வேதியியல் நீராவி படிவு (சி.வி.டி)

- மூலப்பொருட்கள்: சிலேன் (SIH₄) மற்றும் கார்பன் டெட்ராக்ளோரைடு (Ccl₄) போன்ற வாயு முன்னோடிகள்.

.

- நன்மைகள்: இந்த முறையின் மூலம் உற்பத்தி செய்யப்படும் SIC தூள் அதிக தூய்மை கொண்டது மற்றும் உயர்நிலை குறைக்கடத்தி பயன்பாடுகளுக்கு ஏற்றது.

- குறைபாடுகள்: உபகரணங்கள் விலை உயர்ந்தவை, மற்றும் உற்பத்தி செயல்முறை சிக்கலானது.

இந்த முறைகள் பல்வேறு நன்மைகள் மற்றும் தீமைகளை வழங்குகின்றன, அவை வெவ்வேறு பயன்பாடுகள் மற்றும் உற்பத்தி அளவீடுகளுக்கு ஏற்றவை.

செமிகோரெக்ஸ் அதிக தூய்மையை வழங்குகிறதுசிலிக்கான் கார்பைடு தூள். உங்களிடம் ஏதேனும் விசாரணைகள் இருந்தால் அல்லது கூடுதல் விவரங்கள் தேவைப்பட்டால், தயவுசெய்து எங்களுடன் தொடர்பு கொள்ள தயங்க வேண்டாம்.

தொலைபேசி # +86-13567891907 ஐ தொடர்பு கொள்ளவும்

மின்னஞ்சல்: sales@semicorex.com