- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

12-இன்ச் சிலிக்கான் கார்பைடு அடி மூலக்கூறுகளின் பயன்பாட்டு வாய்ப்புகள்

2025-01-10

12-அங்குலத்தின் பொருள் பண்புகள் மற்றும் தொழில்நுட்பத் தேவைகள் என்னசிலிக்கான் கார்பைடு அடி மூலக்கூறுகள்?

A. சிலிக்கான் கார்பைடின் அடிப்படை இயற்பியல் மற்றும் வேதியியல் பண்புகள்

சிலிக்கான் கார்பைடின் மிக முக்கியமான அம்சங்களில் ஒன்று, அதன் பரந்த பேண்ட்கேப் அகலம், 4H-SiCக்கு தோராயமாக 3.26 eV அல்லது 6H-SiC க்கு 3.02 eV, சிலிக்கானின் 1.1 eV ஐ விட கணிசமாக அதிகம். இந்த பரந்த பேண்ட்கேப் SiC ஐ மிக அதிக மின்சார புல வலிமையின் கீழ் செயல்பட அனுமதிக்கிறது மற்றும் வெப்ப முறிவு அல்லது முறிவு இல்லாமல் குறிப்பிடத்தக்க வெப்பத்தைத் தாங்குகிறது, இது உயர் மின்னழுத்த, உயர் வெப்பநிலை சூழலில் மின்னணு சாதனங்களுக்கு விருப்பமான பொருளாக அமைகிறது.

உயர் முறிவு மின்சார புலம்: SiC இன் உயர் முறிவு மின்சார புலம் (சிலிக்கானை விட சுமார் 10 மடங்கு) உயர் மின்னழுத்தத்தின் கீழ் நிலையாக வேலை செய்ய உதவுகிறது, அதிக ஆற்றல் அடர்த்தி மற்றும் ஆற்றல் மின்னணு அமைப்புகளில், குறிப்பாக மின்சார வாகனங்கள், மின் மாற்றிகள் மற்றும் தொழில்துறைகளில் செயல்திறனை அடைகிறது. மின்சாரம்.

உயர்-வெப்பநிலை எதிர்ப்பு: SiC இன் உயர் வெப்ப கடத்துத்திறன் மற்றும் அதிக வெப்பநிலையை (600°C அல்லது அதற்கு மேல்) தாங்கும் திறன், தீவிர சூழல்களில், குறிப்பாக வாகன மற்றும் விண்வெளித் தொழில்களில் செயல்படத் தேவையான சாதனங்களுக்கு இது சிறந்த தேர்வாக அமைகிறது.

உயர் அதிர்வெண் செயல்திறன்: SiC இன் எலக்ட்ரான் இயக்கம் சிலிக்கானை விட குறைவாக இருந்தாலும், உயர் அதிர்வெண் பயன்பாடுகளை ஆதரிக்க இன்னும் போதுமானது. எனவே, வயர்லெஸ் கம்யூனிகேஷன், ரேடார் மற்றும் உயர் அதிர்வெண் சக்தி பெருக்கிகள் போன்ற உயர் அதிர்வெண் துறைகளில் SiC முக்கிய பங்கு வகிக்கிறது.

கதிர்வீச்சு எதிர்ப்பு: SiC இன் வலுவான கதிர்வீச்சு எதிர்ப்பு குறிப்பாக விண்வெளி சாதனங்கள் மற்றும் அணு ஆற்றல் மின்னணுவியல் ஆகியவற்றில் தெளிவாகத் தெரிகிறது, அங்கு அது வெளிப்புறக் கதிர்வீச்சின் குறுக்கீட்டைத் தாங்கக்கூடியது.

B. 12-இன்ச் அடி மூலக்கூறுகளின் முக்கிய தொழில்நுட்ப குறிகாட்டிகள்

12-இன்ச் (300மிமீ) சிலிக்கான் கார்பைடு அடி மூலக்கூறுகளின் நன்மைகள் அளவு அதிகரிப்பதில் மட்டும் அல்லாமல் அவற்றின் விரிவான தொழில்நுட்பத் தேவைகளிலும் பிரதிபலிக்கிறது, இது உற்பத்தி சிரமம் மற்றும் இறுதி சாதனங்களின் செயல்திறனை நேரடியாக தீர்மானிக்கிறது.

படிக அமைப்பு: SiC முக்கியமாக இரண்டு பொதுவான படிக அமைப்புகளைக் கொண்டுள்ளது-4H-SiC மற்றும் 6H-SiC. 4H-SiC, அதிக எலக்ட்ரான் இயக்கம் மற்றும் சிறந்த வெப்ப கடத்துத்திறன் ஆகியவற்றுடன், அதிக அதிர்வெண் மற்றும் உயர்-சக்தி பயன்பாடுகளுக்கு மிகவும் பொருத்தமானது, அதே நேரத்தில் 6H-SiC அதிக குறைபாடு அடர்த்தி மற்றும் மோசமான மின்னணு செயல்திறன் கொண்டது, பொதுவாக குறைந்த சக்தி, குறைந்த அதிர்வெண் பயன்பாடுகளுக்கு பயன்படுத்தப்படுகிறது. 12 அங்குல அடி மூலக்கூறுகளுக்கு, பொருத்தமான படிக அமைப்பைத் தேர்ந்தெடுப்பது முக்கியமானது. 4H-SiC, குறைவான படிகக் குறைபாடுகளுடன், அதிக அதிர்வெண், உயர் சக்தி பயன்பாடுகளுக்கு மிகவும் பொருத்தமானது.

அடி மூலக்கூறு மேற்பரப்பு தரம்: அடி மூலக்கூறின் மேற்பரப்பு தரமானது சாதன செயல்திறனில் நேரடி தாக்கத்தை ஏற்படுத்துகிறது. மேற்பரப்பு மென்மை, கடினத்தன்மை மற்றும் குறைபாடு அடர்த்தி அனைத்தும் கண்டிப்பாக கட்டுப்படுத்தப்பட வேண்டும். கரடுமுரடான மேற்பரப்பு சாதனத்தின் படிகத் தரத்தைப் பாதிப்பது மட்டுமல்லாமல், சாதனத்தின் ஆரம்ப தோல்விக்கும் வழிவகுக்கும். எனவே, கெமிக்கல் மெக்கானிக்கல் பாலிஷிங் (சிஎம்பி) போன்ற தொழில்நுட்பங்கள் மூலம் அடி மூலக்கூறின் மேற்பரப்பு மென்மையை மேம்படுத்துவது மிக முக்கியமானது.

தடிமன் மற்றும் சீரான கட்டுப்பாடு: 12 அங்குல அடி மூலக்கூறுகளின் அதிகரித்த அளவு என்பது தடிமன் சீரான தன்மை மற்றும் படிகத் தரத்திற்கான அதிக தேவைகளைக் குறிக்கிறது. சீரற்ற தடிமன் சீரற்ற வெப்ப அழுத்தத்திற்கு வழிவகுக்கும், இது சாதனத்தின் செயல்திறன் மற்றும் நம்பகத்தன்மையை பாதிக்கிறது. உயர்தர 12-அங்குல அடி மூலக்கூறுகளை உறுதி செய்ய, துல்லியமான வளர்ச்சி மற்றும் அடுத்தடுத்த வெட்டு மற்றும் மெருகூட்டல் செயல்முறைகள் தடிமன் நிலைத்தன்மைக்கு உத்தரவாதம் அளிக்க வேண்டும்.

C. 12-இன்ச் அடி மூலக்கூறுகளின் அளவு மற்றும் உற்பத்தி நன்மைகள்

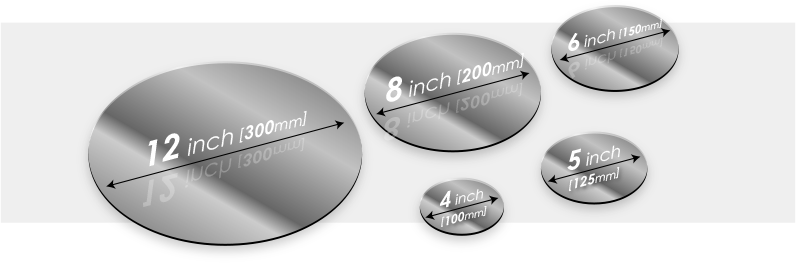

குறைக்கடத்தி தொழில் பெரிய அடி மூலக்கூறுகளை நோக்கி நகரும்போது, 12-இன்ச் சிலிக்கான் கார்பைடு அடி மூலக்கூறுகள் உற்பத்தி திறன் மற்றும் செலவு-செயல்திறனில் குறிப்பிடத்தக்க நன்மைகளை வழங்குகின்றன. பாரம்பரியத்துடன் ஒப்பிடும்போது6-இன்ச் மற்றும் 8-இன்ச் அடி மூலக்கூறுகள், 12-அங்குல அடி மூலக்கூறுகள் அதிக சிப் வெட்டுக்களை வழங்க முடியும், உற்பத்தி ஓட்டத்திற்கு உற்பத்தி செய்யப்படும் சில்லுகளின் எண்ணிக்கையை பெரிதும் அதிகரிக்கிறது, இதன் மூலம் யூனிட் சிப் செலவைக் கணிசமாகக் குறைக்கிறது. கூடுதலாக, 12-அங்குல அடி மூலக்கூறுகளின் பெரிய அளவு ஒருங்கிணைந்த சுற்றுகளின் திறமையான உற்பத்திக்கான சிறந்த தளத்தை வழங்குகிறது, மீண்டும் மீண்டும் உற்பத்தி நடவடிக்கைகளை குறைக்கிறது மற்றும் ஒட்டுமொத்த உற்பத்தி செயல்திறனை மேம்படுத்துகிறது.

12-இன்ச் சிலிக்கான் கார்பைடு அடி மூலக்கூறுகள் எவ்வாறு தயாரிக்கப்படுகின்றன?

A. கிரிஸ்டல் வளர்ச்சி நுட்பங்கள்

பதங்கமாதல் முறை (PVT):

பதங்கமாதல் முறை (உடல் நீராவி போக்குவரத்து, PVT) என்பது பொதுவாகப் பயன்படுத்தப்படும் சிலிக்கான் கார்பைடு படிக வளர்ச்சி நுட்பங்களில் ஒன்றாகும், குறிப்பாக பெரிய அளவிலான சிலிக்கான் கார்பைடு அடி மூலக்கூறுகளின் உற்பத்திக்கு ஏற்றது. இந்தச் செயல்பாட்டில், சிலிக்கான் கார்பைடு மூலப்பொருட்கள் அதிக வெப்பநிலையில் விழுமியமாகின்றன, மேலும் வாயு கார்பன் மற்றும் சிலிக்கான் ஆகியவை சூடான அடி மூலக்கூறில் மீண்டும் இணைந்து படிகங்களாக வளர்கின்றன. பதங்கமாதல் முறையின் நன்மைகள் உயர் பொருள் தூய்மை மற்றும் நல்ல படிக தரம் ஆகியவை அடங்கும், அதிக தேவை உற்பத்திக்கு ஏற்றது.12 அங்குல அடி மூலக்கூறுகள். இருப்பினும், இந்த முறை மெதுவான வளர்ச்சி விகிதங்கள் மற்றும் வெப்பநிலை மற்றும் வளிமண்டலத்தின் கடுமையான கட்டுப்பாட்டிற்கான அதிக தேவைகள் போன்ற சில சவால்களை எதிர்கொள்கிறது.

CVD முறை (ரசாயன நீராவி படிவு):

CVD செயல்பாட்டில், வாயு முன்னோடிகள் (SiCl₄ மற்றும் C₆H₆ போன்றவை) சிதைந்து, அடி மூலக்கூறில் அதிக வெப்பநிலையில் ஒரு படத்தை உருவாக்குகின்றன. PVT உடன் ஒப்பிடும்போது, CVD முறையானது அதிக சீரான பட வளர்ச்சியை வழங்க முடியும் மற்றும் மெல்லிய படலப் பொருட்களின் குவிப்பு மற்றும் மேற்பரப்பு செயல்பாட்டிற்கு ஏற்றது. CVD முறை தடிமன் கட்டுப்பாட்டில் சில சிரமங்களைக் கொண்டிருந்தாலும், படிகத் தரம் மற்றும் அடி மூலக்கூறு சீரான தன்மையை மேம்படுத்த இது இன்னும் பரவலாகப் பயன்படுத்தப்படுகிறது.

பி. அடி மூலக்கூறு வெட்டுதல் மற்றும் மெருகூட்டல் நுட்பங்கள்

கிரிஸ்டல் கட்டிங்:

பெரிய அளவிலான படிகங்களிலிருந்து 12 அங்குல அடி மூலக்கூறுகளை வெட்டுவது ஒரு சிக்கலான நுட்பமாகும். படிக வெட்டும் செயல்முறைக்கு இயந்திர அழுத்தத்தின் துல்லியமான கட்டுப்பாடு தேவைப்படுகிறது, வெட்டும் போது அடி மூலக்கூறு விரிசல் அல்லது மைக்ரோகிராக்குகளை உருவாக்காது. வெட்டு துல்லியத்தை மேம்படுத்த, லேசர் வெட்டும் தொழில்நுட்பம் பெரும்பாலும் பயன்படுத்தப்படுகிறது, அல்லது வெட்டு தரத்தை மேம்படுத்த அல்ட்ராசோனிக் மற்றும் உயர் துல்லியமான இயந்திர கருவிகளுடன் இணைக்கப்படுகிறது.

மெருகூட்டல் மற்றும் மேற்பரப்பு சிகிச்சை:

கெமிக்கல் மெக்கானிக்கல் பாலிஷிங் (சிஎம்பி) என்பது அடி மூலக்கூறு மேற்பரப்பு தரத்தை மேம்படுத்துவதற்கான ஒரு முக்கிய தொழில்நுட்பமாகும். இந்த செயல்முறையானது இயந்திர உராய்வு மற்றும் இரசாயன எதிர்வினைகளின் ஒருங்கிணைந்த நடவடிக்கை மூலம் அடி மூலக்கூறு மேற்பரப்பில் உள்ள நுண்ணிய குறைபாடுகளை நீக்குகிறது, மென்மை மற்றும் தட்டையான தன்மையை உறுதி செய்கிறது. மேற்பரப்பு சிகிச்சையானது அடி மூலக்கூறின் பளபளப்பை மேம்படுத்துவது மட்டுமல்லாமல், மேற்பரப்பு குறைபாடுகளையும் குறைக்கிறது, அதன் மூலம் அடுத்தடுத்த சாதனங்களின் செயல்திறனை மேம்படுத்துகிறது.

C. அடி மூலக்கூறு குறைபாடு கட்டுப்பாடு மற்றும் தர ஆய்வு

குறைபாடு வகைகள்:

உள்ள பொதுவான குறைபாடுகள்சிலிக்கான் கார்பைடு அடி மூலக்கூறுகள்இடப்பெயர்வுகள், லேட்டிஸ் குறைபாடுகள் மற்றும் மைக்ரோகிராக்குகள் ஆகியவை அடங்கும். இந்த குறைபாடுகள் சாதனங்களின் மின் செயல்திறன் மற்றும் வெப்ப நிலைத்தன்மையை நேரடியாக பாதிக்கலாம். எனவே, அடி மூலக்கூறு வளர்ச்சி, வெட்டுதல் மற்றும் மெருகூட்டல் ஆகியவற்றின் போது இந்த குறைபாடுகள் ஏற்படுவதை கண்டிப்பாக கட்டுப்படுத்துவது அவசியம். இடப்பெயர்வுகள் மற்றும் லேட்டிஸ் குறைபாடுகள் பொதுவாக முறையற்ற படிக வளர்ச்சி அல்லது அதிகப்படியான வெட்டு வெப்பநிலையிலிருந்து உருவாகின்றன.

தர மதிப்பீடு:

அடி மூலக்கூறு தரத்தை உறுதிப்படுத்த, ஸ்கேனிங் எலக்ட்ரான் மைக்ரோஸ்கோபி (SEM) மற்றும் அணுசக்தி நுண்ணோக்கி (AFM) போன்ற தொழில்நுட்பங்கள் பொதுவாக மேற்பரப்பு தர ஆய்வுக்கு பயன்படுத்தப்படுகின்றன. கூடுதலாக, மின் செயல்திறன் சோதனைகள் (கடத்துத்திறன் மற்றும் இயக்கம் போன்றவை) அடி மூலக்கூறு தரத்தை மேலும் மதிப்பிட முடியும்.

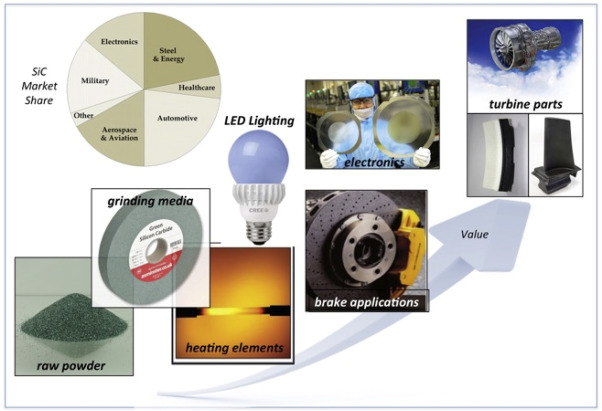

12-இன்ச் சிலிக்கான் கார்பைடு அடி மூலக்கூறுகள் எந்தத் துறைகளில் பயன்படுத்தப்படுகின்றன?

A. பவர் எலக்ட்ரானிக்ஸ் மற்றும் பவர் செமிகண்டக்டர் சாதனங்கள்

12-இன்ச் சிலிக்கான் கார்பைடு அடி மூலக்கூறுகள் சக்தி குறைக்கடத்தி சாதனங்களில், குறிப்பாக MOSFETகள், IGBTகள் மற்றும் ஷாட்கி டையோட்களில் பரவலாகப் பயன்படுத்தப்படுகின்றன. இந்த சாதனங்கள் திறமையான மின் மேலாண்மை, தொழில்துறை மின்சாரம், மாற்றிகள் மற்றும் மின்சார வாகனங்களில் பரவலாகப் பயன்படுத்தப்படுகின்றன. SiC சாதனங்களின் உயர் மின்னழுத்த சகிப்புத்தன்மை மற்றும் குறைந்த மாறுதல் இழப்பு பண்புகள், ஆற்றல் மாற்ற திறனை கணிசமாக மேம்படுத்தவும், ஆற்றல் இழப்பைக் குறைக்கவும் மற்றும் பசுமை ஆற்றல் தொழில்நுட்பங்களின் வளர்ச்சியை மேம்படுத்தவும் உதவுகின்றன.

B. புதிய ஆற்றல் மற்றும் மின்சார வாகனங்கள்

மின்சார வாகனங்களில், 12-இன்ச் சிலிக்கான் கார்பைடு அடி மூலக்கூறுகள் மின்சார இயக்கி அமைப்புகளின் செயல்திறனை மேம்படுத்துவதோடு பேட்டரி சார்ஜிங் வேகம் மற்றும் வரம்பை மேம்படுத்தும். திறன் காரணமாகசிலிக்கான் கார்பைடு பொருட்கள்உயர் மின்னழுத்தம் மற்றும் உயர் அதிர்வெண் சமிக்ஞைகளை திறம்பட கையாள, மின்சார வாகன சார்ஜிங் நிலையங்களில் அதிவேக சார்ஜிங் கருவிகளிலும் அவை இன்றியமையாதவை.

C. 5G கம்யூனிகேஷன்ஸ் மற்றும் உயர் அதிர்வெண் எலக்ட்ரானிக்ஸ்

12-இன்ச் சிலிக்கான் கார்பைடு அடி மூலக்கூறுகள், அவற்றின் சிறந்த உயர் அதிர்வெண் செயல்திறன் கொண்டவை, 5G அடிப்படை நிலையங்கள் மற்றும் உயர் அதிர்வெண் RF சாதனங்களில் பரவலாகப் பயன்படுத்தப்படுகின்றன. அவை சமிக்ஞை பரிமாற்ற செயல்திறனை கணிசமாக மேம்படுத்தலாம் மற்றும் சிக்னல் இழப்பைக் குறைக்கலாம், 5G நெட்வொர்க்குகளின் அதிவேக தரவு பரிமாற்றத்தை ஆதரிக்கின்றன.

D. ஆற்றல் துறை

ஃபோட்டோவோல்டாயிக் இன்வெர்ட்டர்கள் மற்றும் காற்றாலை மின் உற்பத்தி போன்ற புதுப்பிக்கத்தக்க ஆற்றல் துறைகளிலும் சிலிக்கான் கார்பைடு அடி மூலக்கூறுகள் முக்கியமான பயன்பாடுகளைக் கொண்டுள்ளன. ஆற்றல் மாற்றும் திறனை மேம்படுத்துவதன் மூலம், SiC சாதனங்கள் ஆற்றல் இழப்பைக் குறைக்கலாம் மற்றும் பவர் கிரிட் கருவிகளின் நிலைத்தன்மை மற்றும் நம்பகத்தன்மையை மேம்படுத்தலாம்.

12-இன்ச் சிலிக்கான் கார்பைடு அடி மூலக்கூறுகளின் சவால்கள் மற்றும் தடைகள் என்ன?

A. உற்பத்தி செலவுகள் மற்றும் பெரிய அளவிலான உற்பத்தி

உற்பத்தி செலவு 12 அங்குலம்சிலிக்கான் கார்பைடு செதில்கள்அதிகமாக உள்ளது, முக்கியமாக மூலப்பொருட்கள், உபகரண முதலீடு மற்றும் தொழில்நுட்ப ஆராய்ச்சி மற்றும் மேம்பாட்டில் பிரதிபலிக்கிறது. பெரிய அளவிலான உற்பத்தியின் தொழில்நுட்ப சவால்களை எவ்வாறு முறியடிப்பது மற்றும் யூனிட் உற்பத்தி செலவைக் குறைப்பது என்பது சிலிக்கான் கார்பைடு தொழில்நுட்பத்தை பிரபலப்படுத்துவதற்கு முக்கியமாகும்.

B. அடி மூலக்கூறு குறைபாடுகள் மற்றும் தர நிலைத்தன்மை

12-அங்குல அடி மூலக்கூறுகள் உற்பத்தி நன்மைகளைக் கொண்டிருந்தாலும், அவற்றின் படிக வளர்ச்சி, வெட்டுதல் மற்றும் மெருகூட்டல் செயல்முறைகளின் போது குறைபாடுகள் இன்னும் ஏற்படலாம், இது சீரற்ற அடி மூலக்கூறு தரத்திற்கு வழிவகுக்கும். புதுமையான தொழில்நுட்பங்கள் மூலம் குறைபாடு அடர்த்தியைக் குறைப்பது மற்றும் தர நிலைத்தன்மையை மேம்படுத்துவது எப்படி என்பது எதிர்கால ஆராய்ச்சியின் மையமாகும்.

C. உபகரணங்கள் மற்றும் தொழில்நுட்ப புதுப்பிப்புகளுக்கான தேவை

உயர் துல்லியமான வெட்டு மற்றும் மெருகூட்டல் கருவிகளுக்கான தேவை அதிகரித்து வருகிறது. அதே நேரத்தில், புதிய கண்டறிதல் தொழில்நுட்பங்களின் அடிப்படையில் அடி மூலக்கூறுகளின் துல்லியமான தர ஆய்வு (அணுவிசை நுண்ணோக்கி, எலக்ட்ரான் கற்றை ஸ்கேனிங் போன்றவை) உற்பத்தி திறன் மற்றும் தயாரிப்பு தரத்தை மேம்படுத்துவதற்கு முக்கியமாகும்.

Semicorex இல் நாங்கள் ஒரு வரம்பை வழங்குகிறோம்உயர்தர செதில்கள்செமிகண்டக்டர் தொழில்துறையின் கோரும் தேவைகளை பூர்த்தி செய்ய உன்னிப்பாக வடிவமைக்கப்பட்டுள்ளது, உங்களுக்கு ஏதேனும் விசாரணைகள் இருந்தால் அல்லது கூடுதல் விவரங்கள் தேவைப்பட்டால், தயவுசெய்து எங்களை தொடர்பு கொள்ள தயங்க வேண்டாம்.

தொடர்பு தொலைபேசி: +86-13567891907

மின்னஞ்சல்: sales@semicorex.com