- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC குறைக்கடத்தியில் கிராஃபைட்டின் சுத்திகரிப்பு தொழில்நுட்பம்

2024-08-16

SiC செமிகண்டக்டர்களில் கிராஃபைட்டின் பயன்பாடு மற்றும் தூய்மையின் முக்கியத்துவம்

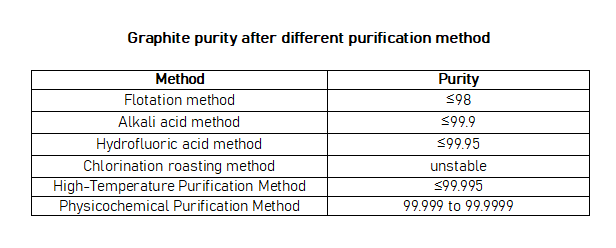

கிராஃபைட்சிலிக்கான் கார்பைடு (SiC) குறைக்கடத்திகளை தயாரிப்பதில் இன்றியமையாதது, அவற்றின் விதிவிலக்கான வெப்ப மற்றும் மின் பண்புகளுக்கு பெயர் பெற்றது. இது உயர்-சக்தி, உயர்-வெப்பநிலை மற்றும் உயர்-அதிர்வெண் பயன்பாடுகளுக்கு SiC ஐ சிறந்ததாக ஆக்குகிறது. SiC குறைக்கடத்தி உற்பத்தியில்,கிராஃபைட்பொதுவாக பயன்படுத்தப்படுகிறதுசிலுவைகள், ஹீட்டர்கள் மற்றும் பிற உயர் வெப்பநிலை செயலாக்க கூறுகள்அதன் சிறந்த வெப்ப கடத்துத்திறன், இரசாயன நிலைத்தன்மை மற்றும் வெப்ப அதிர்ச்சிக்கு எதிர்ப்பு ஆகியவற்றின் காரணமாக. இருப்பினும், இந்த பாத்திரங்களில் கிராஃபைட்டின் செயல்திறன் அதன் தூய்மையைப் பொறுத்தது. கிராஃபைட்டில் உள்ள அசுத்தங்கள் SiC படிகங்களில் தேவையற்ற குறைபாடுகளை அறிமுகப்படுத்தலாம், குறைக்கடத்தி சாதனங்களின் செயல்திறனைக் குறைக்கலாம் மற்றும் ஒட்டுமொத்த உற்பத்தி செயல்முறை விளைச்சலைக் குறைக்கலாம். மின்சார வாகனங்கள், புதுப்பிக்கத்தக்க ஆற்றல் மற்றும் தொலைத்தொடர்பு போன்ற தொழில்களில் SiC குறைக்கடத்திகளுக்கான தேவை அதிகரித்து வருவதால், அதி-தூய கிராஃபைட்டின் தேவை மிகவும் முக்கியமானதாக மாறியுள்ளது. உயர்-தூய்மை கிராஃபைட் SiC குறைக்கடத்திகளின் கடுமையான தரத் தேவைகள் பூர்த்தி செய்யப்படுவதை உறுதிசெய்கிறது, உற்பத்தியாளர்கள் சிறந்த செயல்திறன் மற்றும் நம்பகத்தன்மையுடன் சாதனங்களைத் தயாரிக்க உதவுகிறது. எனவே, அதி-உயர்ந்த தூய்மையை அடைய மேம்பட்ட சுத்திகரிப்பு முறைகளின் வளர்ச்சிகிராஃபைட்அடுத்த தலைமுறை SiC குறைக்கடத்தி தொழில்நுட்பங்களை ஆதரிப்பதற்கு இது அவசியம்.

இயற்பியல் வேதியியல் சுத்திகரிப்பு

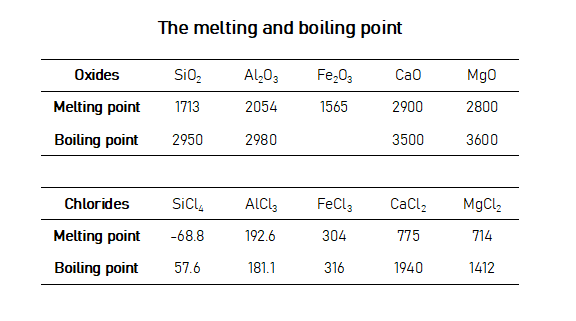

சுத்திகரிப்பு தொழில்நுட்பத்தின் தொடர்ச்சியான முன்னேற்றம் மற்றும் மூன்றாம் தலைமுறை குறைக்கடத்தி தொழில்நுட்பத்தின் விரைவான வளர்ச்சி ஆகியவை இயற்பியல் வேதியியல் சுத்திகரிப்பு எனப்படும் புதிய கிராஃபைட் சுத்திகரிப்பு முறையின் தோற்றத்திற்கு வழிவகுத்தது. இந்த முறை வைப்பதை உள்ளடக்கியதுகிராஃபைட் பொருட்கள்சூடாக்க ஒரு வெற்றிட உலையில். உலைகளில் வெற்றிடத்தை அதிகரிப்பதன் மூலம், கிராஃபைட் பொருட்களில் உள்ள அசுத்தங்கள் அவற்றின் நிறைவுற்ற நீராவி அழுத்தத்தை அடையும் போது ஆவியாகும். கூடுதலாக, கிராஃபைட் அசுத்தங்களில் உள்ள உயர் உருகும் மற்றும் கொதிநிலை ஆக்சைடுகளை குறைந்த உருகும் மற்றும் கொதிநிலை ஹாலைடுகளாக மாற்ற ஆலசன் வாயு பயன்படுத்தப்படுகிறது, இது விரும்பிய சுத்திகரிப்பு விளைவை அடைகிறது.

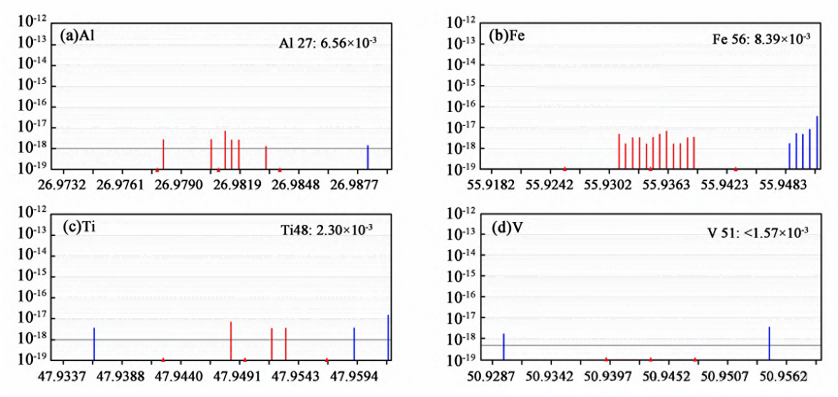

உயர் தூய்மை கிராஃபைட் தயாரிப்புகள்மூன்றாம் தலைமுறை குறைக்கடத்தி சிலிக்கான் கார்பைடு பொதுவாக உடல் மற்றும் இரசாயன முறைகளைப் பயன்படுத்தி சுத்திகரிப்புக்கு உட்படுகிறது, ≥99.9995% தூய்மை தேவை. தூய்மைக்கு கூடுதலாக, சில தூய்மையற்ற கூறுகளின் உள்ளடக்கத்திற்கு குறிப்பிட்ட தேவைகள் உள்ளன, அதாவது B தூய்மையற்ற உள்ளடக்கம் ≤0.05 × 10^-6 மற்றும் Al தூய்மையற்ற உள்ளடக்கம் ≤0.05 × 10^-6.

உலை வெப்பநிலை மற்றும் வெற்றிட அளவை அதிகரிப்பது கிராஃபைட் தயாரிப்புகளில் உள்ள சில அசுத்தங்களின் தானியங்கி ஆவியாகும் நிலைக்கு வழிவகுக்கிறது, இதனால் தூய்மையற்ற நீக்கம் அடையப்படுகிறது. அகற்றுவதற்கு அதிக வெப்பநிலை தேவைப்படும் தூய்மையற்ற கூறுகளுக்கு, குறைந்த உருகும் மற்றும் கொதிநிலைகளுடன் அவற்றை ஹாலைடுகளாக மாற்ற ஆலசன் வாயு பயன்படுத்தப்படுகிறது. இந்த முறைகளின் கலவையின் மூலம், கிராஃபைட்டில் உள்ள அசுத்தங்கள் திறம்பட அகற்றப்படுகின்றன.

எடுத்துக்காட்டாக, கிராஃபைட் அசுத்தங்களில் உள்ள ஆக்சைடுகளை குளோரைடுகளாக மாற்ற சுத்திகரிப்பு செயல்பாட்டின் போது ஆலசன் குழுவிலிருந்து குளோரின் வாயு அறிமுகப்படுத்தப்பட்டது. அவற்றின் ஆக்சைடுகளுடன் ஒப்பிடும்போது குளோரைடுகளின் உருகும் மற்றும் கொதிநிலைகள் கணிசமாகக் குறைவாக இருப்பதால், கிராஃபைட்டில் உள்ள அசுத்தங்கள் மிக அதிக வெப்பநிலை தேவையில்லாமல் அகற்றப்படும்.

சுத்திகரிப்பு செயல்முறை

மூன்றாம் தலைமுறை SiC குறைக்கடத்திகளில் பயன்படுத்தப்படும் உயர்-தூய்மை கிராஃபைட் தயாரிப்புகளை சுத்திகரிக்கும் முன், விரும்பிய இறுதித் தூய்மை, குறிப்பிட்ட அசுத்தங்களின் அளவுகள் மற்றும் கிராஃபைட் தயாரிப்புகளின் ஆரம்பத் தூய்மை ஆகியவற்றின் அடிப்படையில் பொருத்தமான செயல்முறைத் திட்டத்தைத் தீர்மானிப்பது அவசியம். போரான் (பி) மற்றும் அலுமினியம் (அல்) போன்ற முக்கியமான கூறுகளைத் தேர்ந்தெடுத்து அகற்றுவதில் செயல்முறை கவனம் செலுத்த வேண்டும். சுத்திகரிப்புத் திட்டம் ஆரம்ப மற்றும் இலக்கு தூய்மை நிலைகள் மற்றும் குறிப்பிட்ட கூறுகளுக்கான தேவைகளை மதிப்பிடுவதன் மூலம் வடிவமைக்கப்பட்டுள்ளது. இது உகந்த மற்றும் மிகவும் செலவு குறைந்த சுத்திகரிப்பு செயல்முறையைத் தேர்ந்தெடுப்பதை உள்ளடக்கியது, இதில் ஆலசன் வாயு, உலை அழுத்தம் மற்றும் செயல்முறை வெப்பநிலை அளவுருக்கள் ஆகியவை அடங்கும். இந்த செயல்முறை தரவு பின்னர் செயல்முறையை செயல்படுத்த சுத்திகரிப்பு கருவியில் உள்ளீடு செய்யப்படுகிறது. சுத்திகரிப்புக்குப் பிறகு, தேவையான தரநிலைகளுடன் இணங்குவதை சரிபார்க்க மூன்றாம் தரப்பு சோதனை நடத்தப்படுகிறது, மேலும் தகுதியான தயாரிப்புகள் இறுதி பயனருக்கு வழங்கப்படுகின்றன.