- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

செமிகண்டக்டர் துறையில் உலர் பொறித்தல் தொழில்நுட்பத்தைப் புரிந்துகொள்வது

2024-06-11

பொறித்தல் என்பது, வடிவமைக்கப்பட்ட கட்டமைப்பு வடிவங்களை அடைவதற்கு, இயற்பியல் அல்லது வேதியியல் வழிமுறைகள் மூலம் பொருளைத் தேர்ந்தெடுத்து அகற்றும் நுட்பத்தைக் குறிக்கிறது.

தற்போது, பல குறைக்கடத்தி சாதனங்கள் மீசா சாதன கட்டமைப்புகளைப் பயன்படுத்துகின்றன, அவை முக்கியமாக இரண்டு வகையான செதுக்கல் மூலம் உருவாக்கப்படுகின்றன:ஈரமான பொறித்தல் மற்றும் உலர் பொறித்தல். செமிகண்டக்டர் சாதனத் தயாரிப்பில் எளிமையான மற்றும் விரைவான ஈரமான செதுக்கல் முக்கியப் பங்கு வகிக்கிறது, இது ஐசோட்ரோபிக் பொறித்தல் மற்றும் மோசமான சீரான தன்மை போன்ற உள்ளார்ந்த குறைபாடுகளைக் கொண்டுள்ளது, இது சிறிய அளவிலான வடிவங்களை மாற்றும் போது வரையறுக்கப்பட்ட கட்டுப்பாட்டை விளைவிக்கிறது. எவ்வாறாயினும், உலர் செதுக்குதல், அதன் உயர் அனிசோட்ரோபி, நல்ல சீரான தன்மை மற்றும் மீண்டும் மீண்டும் செய்யக்கூடியது, குறைக்கடத்தி சாதனம் புனையமைப்பு செயல்முறைகளில் முக்கியமானது. "உலர் பொறித்தல்" என்ற சொல், லேசர் பொறித்தல், பிளாஸ்மா பொறித்தல் மற்றும் இரசாயன நீராவி பொறித்தல் உள்ளிட்ட மேற்பரப்பு பொருட்களை அகற்றுவதற்கும் மைக்ரோ மற்றும் நானோ வடிவங்களை மாற்றுவதற்கும் பயன்படுத்தப்படும் ஈரமற்ற பொறித்தல் தொழில்நுட்பத்தை பரவலாகக் குறிக்கிறது. இந்த உரையில் விவாதிக்கப்பட்ட உலர் பொறிப்பு குறிப்பாக பிளாஸ்மா டிஸ்சார்ஜ்-இயற்பியல் அல்லது இரசாயனத்தை பயன்படுத்தி பொருள் மேற்பரப்புகளை மாற்றியமைக்கும் செயல்முறைகளின் குறுகிய பயன்பாட்டைப் பற்றியது. இது உட்பட பல பொதுவான தொழில்துறை பொறித்தல் தொழில்நுட்பங்களை உள்ளடக்கியதுஅயன் பீம் எட்ச்சிங் (IBE), ரியாக்டிவ் அயன் எட்ச்சிங் (RIE), எலக்ட்ரான் சைக்ளோட்ரான் ரெசோனன்ஸ் (ECR) பிளாஸ்மா பொறித்தல் மற்றும் தூண்டல் இணைக்கப்பட்ட பிளாஸ்மா (ICP) பொறித்தல்.

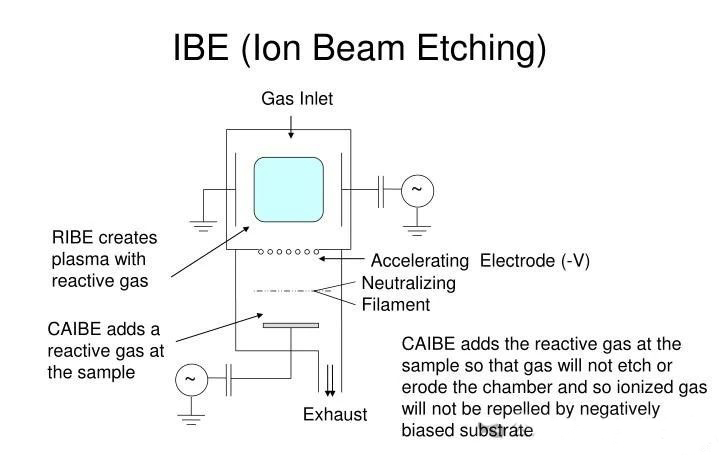

1. அயன் பீம் எட்ச்சிங் (IBE)

அயன் துருவல் என்றும் அறியப்படும், IBE 1970 களில் முற்றிலும் இயற்பியல் பொறித்தல் முறையாக உருவாக்கப்பட்டது. இந்த செயல்முறையானது மந்த வாயுக்களிலிருந்து (Ar, Xe போன்றவை) உருவாக்கப்பட்ட அயன் கற்றைகளை உள்ளடக்கியது, அவை இலக்குப் பொருளின் மேற்பரப்பில் குண்டுவீசுவதற்கு மின்னழுத்தத்தால் துரிதப்படுத்தப்படுகின்றன. அயனிகள் ஆற்றலை மேற்பரப்பு அணுக்களுக்கு மாற்றுகின்றன, இதனால் அவற்றின் பிணைப்பு ஆற்றலை விட அதிகமான ஆற்றல் உள்ளவை சிதறடிக்கப்படுகின்றன. இந்த நுட்பம் அயன் கற்றையின் திசை மற்றும் ஆற்றலைக் கட்டுப்படுத்த முடுக்கப்பட்ட மின்னழுத்தத்தைப் பயன்படுத்துகிறது, இதன் விளைவாக சிறந்த எட்ச் அனிசோட்ரோபி மற்றும் விகிதக் கட்டுப்பாடு உள்ளது. மட்பாண்டங்கள் மற்றும் சில உலோகங்கள் போன்ற வேதியியல் ரீதியாக நிலையான பொருட்களை பொறிப்பதற்கு இது சிறந்தது என்றாலும், ஆழமான பொறிகளுக்கான தடிமனான முகமூடிகளின் தேவை பொறிப்பு துல்லியத்தை சமரசம் செய்யலாம், மேலும் உயர் ஆற்றல் அயனி குண்டுவீச்சு லேட்டிஸ் இடையூறுகள் காரணமாக தவிர்க்க முடியாத மின் சேதத்தை ஏற்படுத்தலாம்.

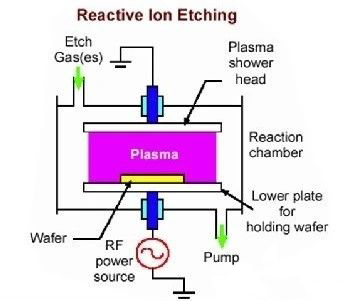

2. எதிர்வினை அயன் பொறித்தல் (RIE)

IBE இலிருந்து உருவாக்கப்பட்டது, RIE இயற்பியல் அயனி குண்டுவீச்சுடன் இரசாயன எதிர்வினைகளை ஒருங்கிணைக்கிறது. IBE உடன் ஒப்பிடும்போது, RIE ஆனது அதிக பொறிப்பு விகிதங்கள் மற்றும் பெரிய பகுதிகளில் சிறந்த அனிசோட்ரோபி மற்றும் சீரான தன்மையை வழங்குகிறது, இது மைக்ரோ மற்றும் நானோ ஃபேப்ரிகேஷனில் மிகவும் பரவலாகப் பயன்படுத்தப்படும் பொறித்தல் நுட்பங்களில் ஒன்றாகும். ரேடியோ அதிர்வெண் (RF) மின்னழுத்தத்தை இணை தட்டு மின்முனைகளுக்குப் பயன்படுத்துவதை உள்ளடக்கியது, இதனால் அறையில் உள்ள எலக்ட்ரான்கள் எதிர்வினை வாயுக்களை முடுக்கி அயனியாக்குகிறது, இது தட்டுகளின் ஒரு பக்கத்தில் நிலையான பிளாஸ்மா நிலைக்கு வழிவகுக்கும். பிளாஸ்மா எலக்ட்ரான்கள் கேத்தோடில் ஈர்க்கப்படுவதால் நேர்மறை ஆற்றலைக் கொண்டுள்ளது மற்றும் அனோடில் தரையிறக்கப்படுகிறது, இதனால் அறை முழுவதும் மின்சார புலத்தை உருவாக்குகிறது. நேர்மறையாக சார்ஜ் செய்யப்பட்ட பிளாஸ்மா கேத்தோடு-இணைக்கப்பட்ட அடி மூலக்கூறை நோக்கி முடுக்கி, அதை திறம்பட பொறிக்கிறது.

பொறித்தல் செயல்பாட்டின் போது, அறை குறைந்த அழுத்த சூழலை (0.1~10 Pa) பராமரிக்கிறது, இது எதிர்வினை வாயுக்களின் அயனியாக்கம் விகிதத்தை அதிகரிக்கிறது மற்றும் அடி மூலக்கூறு மேற்பரப்பில் இரசாயன எதிர்வினை செயல்முறையை துரிதப்படுத்துகிறது. பொதுவாக, RIE செயல்முறையானது வெற்றிட அமைப்பால் திறமையாக அகற்றப்பட்டு, உயர் செதுக்குதல் துல்லியத்தை உறுதிசெய்ய, எதிர்வினை துணை தயாரிப்புகள் ஆவியாகும் தன்மையைக் கொண்டிருக்க வேண்டும். RF சக்தி நிலை நேரடியாக பிளாஸ்மா அடர்த்தி மற்றும் முடுக்கம் சார்பு மின்னழுத்தத்தை தீர்மானிக்கிறது, இதன் மூலம் செதுக்கல் விகிதத்தை கட்டுப்படுத்துகிறது. இருப்பினும், பிளாஸ்மா அடர்த்தியை அதிகரிக்கும் போது, RIE ஆனது சார்பு மின்னழுத்தத்தையும் அதிகரிக்கிறது, இது லேடிஸ் சேதத்தை ஏற்படுத்தலாம் மற்றும் முகமூடியின் தேர்வைக் குறைக்கலாம், இதனால் பொறித்தல் பயன்பாடுகளுக்கு வரம்புகளை ஏற்படுத்துகிறது. பெரிய அளவிலான ஒருங்கிணைந்த சுற்றுகளின் விரைவான வளர்ச்சி மற்றும் டிரான்சிஸ்டர்களின் அளவு குறைந்து வருவதால், மைக்ரோ மற்றும் நானோ ஃபேப்ரிகேஷனில் துல்லியமான மற்றும் விகிதங்களுக்கு அதிக தேவை உள்ளது, இது உயர் அடர்த்தி பிளாஸ்மா அடிப்படையிலான உலர் எச்சிங் தொழில்நுட்பங்களின் வருகைக்கு வழிவகுத்தது. மின்னணு தகவல் தொழில்நுட்ப முன்னேற்றத்திற்கான புதிய வாய்ப்புகள்.

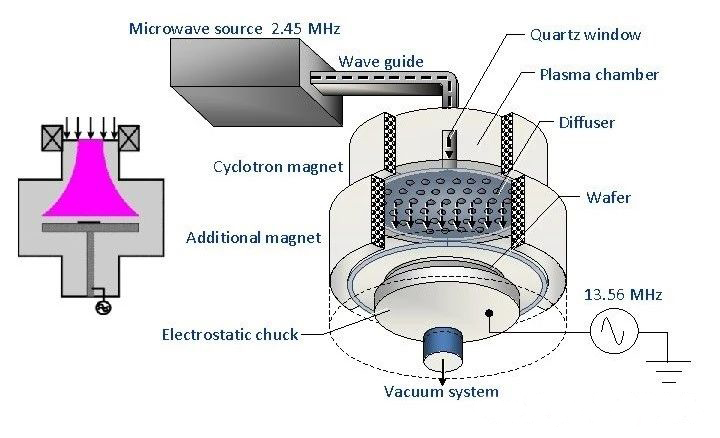

3. எலக்ட்ரான் சைக்ளோட்ரான் அதிர்வு (ECR) பிளாஸ்மா பொறித்தல்

ECR தொழில்நுட்பம், உயர்-அடர்த்தி பிளாஸ்மாவை அடைவதற்கான ஆரம்ப முறை, எலக்ட்ரான் சைக்ளோட்ரான் அதிர்வுகளைத் தூண்டுவதற்கு வெளிப்புறமாகப் பயன்படுத்தப்படும், அதிர்வெண்-பொருந்திய காந்தப்புலத்தால் மேம்படுத்தப்பட்ட அறைக்குள் எலக்ட்ரான்களுடன் எதிரொலிக்க மைக்ரோவேவ் ஆற்றலைப் பயன்படுத்துகிறது. இந்த முறை RIE ஐ விட கணிசமாக அதிக பிளாஸ்மா அடர்த்தியை அடைகிறது, பொறித்தல் வீதம் மற்றும் முகமூடித் தேர்வை மேம்படுத்துகிறது, இதனால் அதி-உயர் விகித கட்டமைப்புகளை பொறிக்க உதவுகிறது. இருப்பினும், மைக்ரோவேவ் மூலங்கள், RF மூலங்கள் மற்றும் காந்தப்புலங்களின் ஒருங்கிணைந்த செயல்பாட்டை நம்பியிருக்கும் அமைப்பின் சிக்கலானது, செயல்பாட்டு சவால்களை முன்வைக்கிறது. இண்டக்டிவ்லி கப்பிள்டு பிளாஸ்மா (ஐசிபி) எச்சிங் தோன்றுவது விரைவில் ஈசிஆரை விட எளிமைப்படுத்தப்பட்டது.

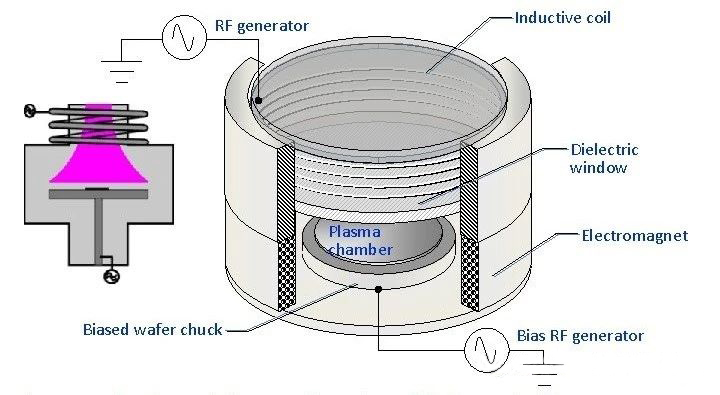

4. தூண்டல் இணைக்கப்பட்ட பிளாஸ்மா (ICP) பொறித்தல்

பிளாஸ்மா உருவாக்கம் மற்றும் முடுக்கம் சார்பு மின்னழுத்தம் இரண்டையும் கட்டுப்படுத்த இரண்டு 13.56MHz RF மூலங்களைப் பயன்படுத்தி ICP பொறித்தல் தொழில்நுட்பம் ECR தொழில்நுட்பத்தின் அடிப்படையில் அமைப்பை எளிதாக்குகிறது. ECR இல் பயன்படுத்தப்படும் வெளிப்புற காந்தப்புலத்திற்கு பதிலாக, ஒரு சுழல் சுருள் ஒரு மாற்று மின்காந்த புலத்தைத் தூண்டுகிறது, திட்டத்தில் காட்டப்பட்டுள்ளது. RF மூலங்கள் மின்காந்த இணைப்பு மூலம் ஆற்றலை உள் எலக்ட்ரான்களுக்கு மாற்றுகின்றன, அவை தூண்டப்பட்ட புலத்திற்குள் சைக்ளோட்ரான் இயக்கத்தில் நகர்ந்து, எதிர்வினை வாயுக்களுடன் மோதி அயனியாக்கத்தை ஏற்படுத்துகின்றன. இந்த அமைப்பு ECR உடன் ஒப்பிடக்கூடிய பிளாஸ்மா அடர்த்தியை அடைகிறது. ICP பொறித்தல் பல்வேறு பொறித்தல் அமைப்புகளின் நன்மைகளை ஒருங்கிணைக்கிறது, உயர் எட்ச் விகிதங்கள், உயர் தேர்வுத்திறன், பெரிய பகுதி சீரான தன்மை மற்றும் எளிமையான, கட்டுப்படுத்தக்கூடிய உபகரண அமைப்பு ஆகியவற்றின் தேவைகளைப் பூர்த்தி செய்கிறது, இதனால் புதிய தலைமுறை உயர் அடர்த்தி பிளாஸ்மா பொறித்தல் தொழில்நுட்பங்களுக்கு விரைவாக விருப்பமான தேர்வாக மாறுகிறது. .

5. உலர் எட்ச்சிங்கின் சிறப்பியல்புகள்

உலர் பொறித்தல் தொழில்நுட்பமானது, அதன் உயர்ந்த அனிசோட்ரோபி மற்றும் உயர் பொறிப்பு விகிதங்கள் காரணமாக, ஈரமான பொறிப்பிற்குப் பதிலாக மைக்ரோ மற்றும் நானோ ஃபேப்ரிகேஷனில் விரைவாக முக்கிய இடத்தைப் பிடித்துள்ளது. நல்ல உலர் பொறித்தல் தொழில்நுட்பத்தை மதிப்பிடுவதற்கான அளவுகோல்களில் முகமூடி தேர்வு, அனிசோட்ரோபி, பொறித்தல் வீதம், ஒட்டுமொத்த சீரான தன்மை மற்றும் லட்டு சேதத்திலிருந்து மேற்பரப்பு மென்மை ஆகியவை அடங்கும். பல மதிப்பீட்டு அளவுகோல்களுடன், குறிப்பிட்ட சூழ்நிலையை புனையமைப்புத் தேவைகளின் அடிப்படையில் கருத்தில் கொள்ள வேண்டும். உலர் செதுக்கலின் மிக நேரடியான குறிகாட்டிகள் மேற்பரப்பு உருவவியல் ஆகும், இதில் பொறிக்கப்பட்ட தளம் மற்றும் பக்கச்சுவர்கள் மற்றும் பொறிக்கப்பட்ட மொட்டை மாடிகளின் அனிசோட்ரோபி ஆகியவை அடங்கும், இவை இரண்டையும் உடல் குண்டுவீச்சுக்கு இரசாயன எதிர்வினைகளின் விகிதத்தை சரிசெய்வதன் மூலம் கட்டுப்படுத்தலாம். ஸ்கேனிங் எலக்ட்ரான் நுண்ணோக்கி மற்றும் அணுசக்தி நுண்ணோக்கியைப் பயன்படுத்தி பொறித்தலுக்குப் பிறகு நுண்ணிய தன்மை பொதுவாக செய்யப்படுகிறது. முகமூடியின் செலக்டிவிட்டி, அதே பொறித்தல் நிலைமைகள் மற்றும் நேரத்தின் கீழ் உள்ள பொருளின் முகமூடியின் செதுக்கலின் ஆழத்தின் விகிதமாகும், இது முக்கியமானது. பொதுவாக, தேர்ந்தெடுக்கும் திறன் அதிகமாக இருந்தால், முறை பரிமாற்றத்தின் துல்லியம் சிறப்பாக இருக்கும். ICP எச்சிங்கில் பயன்படுத்தப்படும் பொதுவான முகமூடிகளில் ஒளிச்சேர்க்கை, உலோகங்கள் மற்றும் மின்கடத்தா படங்கள் ஆகியவை அடங்கும். ஃபோட்டோரெசிஸ்ட் மோசமான தேர்வுத்திறனைக் கொண்டுள்ளது மற்றும் அதிக வெப்பநிலை அல்லது ஆற்றல்மிக்க குண்டுவீச்சின் கீழ் சிதைந்துவிடும்; உலோகங்கள் அதிக தெரிவுநிலையை வழங்குகின்றன, ஆனால் முகமூடியை அகற்றுவதில் சவால்களை ஏற்படுத்துகின்றன மற்றும் பெரும்பாலும் பல அடுக்கு மறைக்கும் நுட்பங்கள் தேவைப்படுகின்றன. கூடுதலாக, உலோக முகமூடிகள் பொறிக்கும்போது பக்கச்சுவர்களில் ஒட்டிக்கொண்டு, கசிவு பாதைகளை உருவாக்குகிறது. எனவே, பொருத்தமான முகமூடி தொழில்நுட்பத்தைத் தேர்ந்தெடுப்பது பொறிப்பதற்கு மிகவும் முக்கியமானது, மேலும் சாதனங்களின் குறிப்பிட்ட செயல்திறன் தேவைகளின் அடிப்படையில் முகமூடிப் பொருட்களின் தேர்வு தீர்மானிக்கப்பட வேண்டும்.**